석탄, 석유, 천연가스 등의 화석연료는 현재 널리 이용되고 있지만, 이들은 수십 년 내에 고갈될 것으로 예측되며, 온실가스 등의 환경문제를 야기하는 문제점을 가지고 있다. 이러한 문제점을 해결하기 위하여 원자력, 태양열, 풍력 등을 이용 하는 방안이 연구되고 있지만, 이들로부터 생산되는 에너지는 전력에너지로써, 수송용 연료로는 적합하지 못하다. 따라서, 수송용 연료로 이용될 수 있는 가장 현실적인 대체 에너지로써 바이오 연료가 거론되고 있다.

바이오 연료는 바이오매스(biomass)를 원료로 하여 얻어지는 에너지를 통칭하는 것으로서, 직접 연소, 알코올 발효, 메탄 발효 등을 통해 얻어진다. 미국에서 옥수수로부터 연료용 에탄올을 생산한 것으로 시초로 하여, 현 재는 브라질을 비롯한 세계 각국에서 많은 양의 연료용 에탄올을 생산하고 있다. 바이오 에탄올은 기존 에너지체계와 호환이 용이한 에너지다. 바이오 에탄올은 재생 가능한 에너지라는 점, 배출되는 탄소량이 적어 온실가스를 저감시킨다는 점, 대기오염을 감소시킨다는 점에서 청정 에너지로써의 가치를 인정받고 있으며, 상용되고 있는 휘발유와 혼합해서 사용할 수 있으므로 기존의 주유시설을 그대로 활용할 수 있다는 장점이 있다.

바이오 에탄올과 휘발유의 혼합연료는 혼합비율에 따라 E10, E20, E100 등으로 구분되는데, 전 세계적으로 바이오 에탄올 10%를 함유한 E10 휘발유가 널리 사용되고 있으며, 바이오 연료가 발달한 브라질의 경우 22%~25% 정도의 혼합을 의무화 하고 있다.

바이오 에탄올 생산에 이용되는 기질은 크게 옥수수, 밀, 보리, 감자, 고구마 등의 전분질계 및 사탕수수, 사탕무 등의 당질계로 구분할 수 있는데 이들은 화석연료를 대체할 수 있기에는 그 양이 제한적이며, 인간이 식량으로 사용할 수 있는 당질계 또는 전분질계 원료를 사용하므로 식량을 에너지원으로 사용한다는 문제뿐만 아니라,앞으로 식량 수요가 늘어날 경우 원료 수급 문제가 발생할 수 있으며, 경제적인 측면에서도 곡물을 사용하는 것은 원료비용 측면에서 문제가 된다.

또한 목질계는 도시 폐기물 형태의 폐목재나 삼림 곳곳에 흩어져 있는 임산 부산물을 원료로 이용할 수 있으며,식량으로서 활용가치가 없어 원료 수급의 안정성은 확보될 수 있으나, 공정상 반드시 수반되어야 하는 리그닌제거 전처리 공정으로 인한 공정비 상승과 함께, 목질계 셀룰로오스 기질의 특징인 수소결합으로 이루어진crystalline 구조로 인해 당화 수율이 낮아 경제성이 낮은 단점이 있다. 즉, 목질계를 바이오매스로 이용할 경우, 원료비는 약 30%를 차지하지만 전처리 및 당화 공정 그리고 cellulase 효소생산에 약 60% 이상의 비용이 소요된다.

바이오 에탄올의 원가 절감을 위하여 펄프제조나 식품가공 후에 부산물로 나오는 탄수화물을 지닌 아황산 펄프 폐액 및 유장은 현재 에탄올을 공업적으로 생산하는 데 사용되고 있다. 하지만 식품부산물이나 폐자원을 이용하여 에탄올을 생산하더라도 복잡한 전처리 공정 그리고 당화 및 발효 공정을 거쳐야 하는 문제점은 여전히 존재한다.

상기 문제점을 해결하기 위하여, 한국등록특허 제866032호에서는 맥주발효 부산물을 이용한 바이오에탄올의 제조방법, 즉 맥주발효 폐효모액을 직접 분별증류시켜 에탄올을 추출하거나, 맥주발효 폐효모액을 발효균주로 이용하여 옥수수, 사탕수수 등의 바이오매스로부터 에탄올을 제조하는 방법을 개시하거나 맥주발효 폐효모액의 상등액을 배양액으로 하고 미생물셀룰로오스 생산균주를 접종하여 미생물셀룰로오스를 생산한 후 이를 바이오매스로 사용하여 에탄올을 제조하는 방법을 개시하였으나, 맥주발효 폐효모액을 별도의 공정없이 바로 분별증류시킬 경우, 폐효모액 내의 당질을 에탄올 생산원료로 사용하지 못하며 증류 분리시 불순물이 많이 존재하여 증류 효율이 감소하는 문제점이 있고, 또한 맥주발효 폐효모액을 발효균주로 이용하여 바이오매스로부터 바이오에탄올을 생산할 경우 여전히 바이오매스의 전처리 과정을 거쳐야 하고, 당화효소 등을 추가로 투입해야 하는 문제점이 있다.

이에, 본 발명자들은 상기 문제점을 해결하기 위하여 예의 노력한 결과, 맥주 제조과정에서 부산물로 발생되는 맥주발효 폐액으로부터 상등액을 분리하고, 이를 최적의 조건에서 발효시켜 에탄올을 생산한 후 이를 분별증류시킬 경우, 별도의 전처리 공정없이 당화와 발효를 동시에 수행하고, 추가적인 균주 및 영양 배지를 공급하지 않아도 에탄올을 간단하게 제조할 수 있다는 사실을 확인하고, 본 발명을 완성하게 되었다.

특허 기술 설명

본 발명의 목적은 폐기되는 맥주의 발효폐액을 이용하여 전처리 공정을 생략하고 당화와 발효가 동시에 수행되는 바이오 에탄올 발효공정과 당화에 필요한 미생물과 효모의 추가 투입없이 바이오 에탄올의 수율이 향상될 수 있는 에탄올 발효 공정을 개발하여 바이오 에탄올의 생산비용 및 분리비용을 줄이는 방법을 제공하는 데 있다.

본 발명의 다른 목적은 폐기되는 맥주의 발효폐액 상등액을 배지 대체물질로 이용하여 바이오 에탄올을 생산함으로써 발효 산업체로부터 폐기물 처리비용을 절감하고 바이오 에탄올의 생산원가를 절감하는 방법을 제공하는데 있다.

상기 목적을 달성하기 위하여, 본 발명은

(a) 맥주 제조과정에서 부산물로 발생되는 맥주발효 폐액으로부터 상등액을 분리하는 단계;

(b) 상기 분리된 상등액을 30~70℃의 온도에서 발효시켜 바이오 에탄올을 생산하는단계;

(c) 상기 바이오 에탄올을 함유하는 발효액으로부터 효모를 분리하는 단계; 및

(d) 상기 효모를 분리한 발효액을 분별증류시켜 바이오 에탄올을 수득하는 단계를 포함하는 맥주발효 폐 상등액의 동시당화 발효공정에 의한 바이오 에탄올의 생산방법을 제공한다.

본 발명에 있어서, 상기 맥주발효 폐액의 상등액은 2,000~6,000rpm으로 약 20분간 원심분리하여 획득하는 것을 특징으로 할 수 있다.

본 발명에 있어서, 상기 맥주발효 폐액으로부터 분리된 상등액은 효모, 전분, 단백질, 알파아밀레이즈, 베타아밀레이즈, 헤미셀룰레이즈, 포스포테이즈, 프로테아제 및 글루카네이즈를 포함하는 것을 특징으로 할 수 있다.

본 발명에 있어서, 상기 발효는 1~14일간 진탕 교반 또는 정치발효 시키는 것을 특징으로 할 수 있다.

본 발명에서는 맥주발효 폐 상등액을 최적의 발효조건에서 발효시킬 경우, 별도의 균주, 당화효소 및 영양 배지의 추가 없이 바이오 에탄올을 생산할 수 있다는 것을 확인하고자 하였다.

본 발명에서는, 맥주공장에서 폐기되는 맥주발효 폐액을 원심분리하여 상등액을 분리한 후, 발효온도,발효시간, 발효방법 등을 달리하여 에탄올을 생산하였다. 그 결과 맥주발효 폐상등액을 별도의 균주, 당화효소및 영양 배지의 추가 없이 30~70℃의 온도에서 1~14일간 진탕 교반 또는 정치발효 시킬 경우 10% 이상의 바이오 에탄올이 생산됨을 확인할 수 있었다.

따라서, 본 발명은 일 관점에서,

(a) 맥주 제조과정에서 부산물로 발생되는 맥주발효 폐액으로부터 상등액을 분리하는 단계;

(b) 상기 분리된 상등액을 30~70℃의 온도에서 발효시켜 바이오 에탄올을 생산하는 단계;

(c) 상기 바이오 에탄올을 함유하는 발효액으로부터 효모를 분리하는 단계; 및

(d) 상기 효모를 분리한 발효액을 분별증류시켜 바이오 에탄올을 수득하는 단계를 포함하는 맥주발효 폐 상등액의 동시당화 발효공정에 의한 바이오에탄올의 생산방법에 관한 것이다.

본 발명에 있어서, 상기 맥주발효 폐액의 상등액은 2,000~6,000rpm으로 약 20분간 원심분리하여 획득할 수있다. 상기 원심분리를 2,000rpm 미만으로 원심분리시킬 경우 원심분리가 제대로 이루어지지 않거나 오랫동안 원심분리를 시켜야 하며, 6,000rpm을 초과하여 원심분리시킬 경우 상등액에 효모균이 존재하지 않을 우려가 있다.

본 발명에 있어서, 상기 맥주발효 폐액으로부터 분리된 상등액은 효모, 전분, 단백질, 알파아밀레이즈 (α-amylase), 베타아밀레이즈 (β-amylase), 헤미셀룰레이즈 (hemicellulase), 포스포테이즈 (phosphotase), 프로테아제 (protease) 및 글루카네이즈 (glucanase)를 포함하는 것을 특징으로 할 수 있다.

맥주 제조공정은 크게 맥아 제조공정, 맥아즙 제조공정, 발효공정, 제품공정으로 나누어진다. 맥아는 맥주보리를 발아시켜 제조할 수 있으며, 맥주보리가 발아하는 동안 보리입자 내에 당화효소, 단백질 분해효소 등 맥아즙 에 필요한 효소들인 amylase, hemicellulase, protease, phosphotase 등의 효소가 활성화 또는 생합성되어 전분질이나 단백질 등 불용성 물질을 가용화시킬 수 있다. 맥아에는 전분과 단백질 등을 발효성 당류와 아미노산등으로 분해하는 효소를 자체적으로 가지고 있으므로, 맥주발효 폐액은 당화에 필요한 효소, 전분, 당질, 단백질 등이 풍부히 내재되어 있다.

통상적으로 발효공정은 냉각된 맥아즙에 맥주효모를 첨가하여 알콜 발효를 시켜 맥아즙 중의 발효성 당을 에틸알코올(ethyl alcohol)로 만드는 주발효와 주발효가 끝난 발효액을 저장실에서 완만하게 발효시켜 조화된 제품으로 만드는 후발효로 구분된다. 맥아즙의 발효공정은 5~10℃가 유지되도록 단열냉방 조건 하에서 이루어지며,주 발효가 끝난 맥주는 마시기에 알맞지 않으므로 후발효조에서 저온으로 유지하면서 서서히 잔존 기질을 발효시켜 숙성을 하고 동시에 탄산가스를 함유시킨다.

맥주 폐효모액 내에는 맥주 발효공정에서 맥아 형성시 자생되는 효소에 의하여 전분이 당화되고, 낮은 온도에서 발효되므로, 고급의 당질이 풍부하게 함유되어 있다. 맥주 발효 공정에서는 여타 주류의 제조공정에서와 달리 누룩곰팡이류 없이 단순 효모만이 사용된다.

따라서, 본 발명에서는 셀룰로오스계 바이오매스로부터 바이오 에탄올을 생산하는 공정에 필수적으로 필요로 하는 전처리 공정 없이 바이오 에탄올 발효를 수행할 수 있으며, 또한, 당화에 필요한 미생물 균주나 효소의 첨가 없이 바이오 에탄올 발효를 수행할 수 있고, 배지에 효모나 전분, 단백질 등의 영양분의 추가 투입없이 당화와에탄올 발효를 동시에 수행할 수 있는 장점이 있다.

본 발명에 있어서, 상기 발효는 1~14일간 진탕교반 또는 정치발효 시키는 것을 특징으로 할 수 있다.

상기 발효온도, 발효시간 및 발효방법은 에탄올 생산에 상보적으로 영향을 줄 수 있다. 가령 30℃에서 진탕발효시킬 경우 발효 10일째, 50℃에서 진탕발효시킬 경우 발효 5일째, 60℃에서 진탕발효시킬 경우, 3~5일째 10% 이상의 에탄올이 생산될 수 있다. 또한, 60℃에서 정치발효시킬 경우, 5일째 10% 이상의 에탄올이 생산될 수 있다.

상기 발효과정에서 효모균의 소멸을 막기 위하여 70℃ 미만의 온도에서 발효를 수행하는 것이 바람직하다.

[실시예]

이하, 실시예를 통하여 본 발명을 더욱 상세히 설명하고자 한다. 이들 실시예는 오로지 본 발명을 예시하기 위한 것으로, 본 발명의 범위가 이들 실시예에 의해 제한되는 것으로 해석되지 않는 것은 당업계에서 통상의 지식을 가진 자에게 있어서 자명할 것이다.

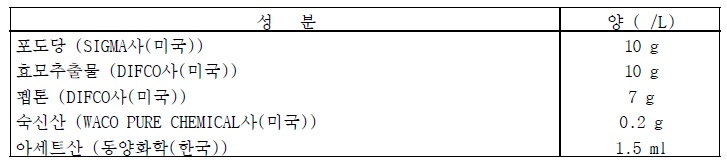

실험예 1: 맥주발효 폐 상등액 내의 효모균의 CFU 측정 맥주발효 폐효모액을 3000rpm에서 20분간 원심 분리하여 상등액을 얻고, 최초 상등액 0.1ml을 하기 표 1과 같은 조성의 고형배지에 도말하여 30℃에서 3일 배양시켰다. 고형배지에 형성된 콜로니(colony)를 현미경으로 관찰하

고, 효모균의 콜로니 수(CFU)를 측정한 결과, 효모균은 70/ml인 것을 확인하였다.

표1)

실험예 2: 맥주발효 폐 상등액을 멸균한 후 효모를 투입하여 진탕(shaking) 발효에 의한 바이오 에탄올 생산맥주발효 폐액(폐효모액)을 3000rpm에서 20분간 원심분리하여 얻은 상등액 500ml을121oC에서 15분간 멸균하여 1000ml의 배양조에 넣고, 동시에 원심분리하여 얻은 젖은 폐효모 50g을 배양조에 함께 넣은 후, 배양조를 밀봉시키고, 온도를 각각 40, 55oC로 유지하면서 150rpm으로 60시간 동안 진탕 발효시켰다. 발효액의 에탄올 농도를 측정한 결과, 40oC에서는 에탄올의 농도가 10.2%, 55oC에서는 에탄올의 농도가 13.1%에 달하였다. 이로써 맥

주발효 폐 상등액 속에는 에탄올 발효에 충분한 영양소가 포함되어 있음을 확인할 수 있었다.

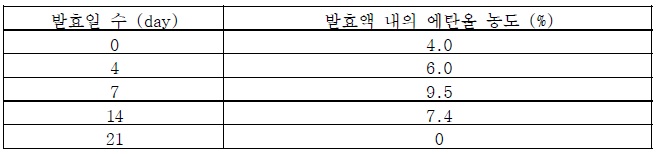

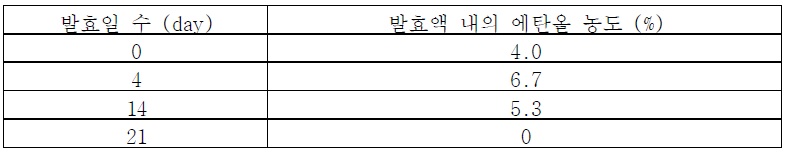

실시예 1: 정치(static) 발효에 의한 바이오 에탄올 생산 맥주발효 폐액을 3000rpm 에서 20분간 원심분리하여 얻은 상등액 500ml을 1000ml의 배양조 내에 넣고 밀봉한후, 영양소와 효모의 추가 투입없이 30oC에서 21일간 정치발효시켰다. 발효기간동안 발효액 내의 에탄올 농도를 날짜 별로 측정하였고, 그 결과를 하기 표 2에 나타내었다.

표2)

표 2에 나타난 바와 같이, 30℃에서 정치발효를 수행한 경우, 7일째 가장 높은 에탄올 농도(9.5%)를 나타냈으며, 이후 농도가 점차 줄어 들어 21일째에는 에탄올 농도가 0%임을 확인하였다.

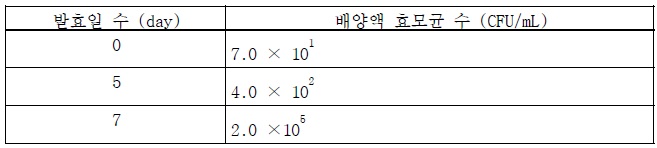

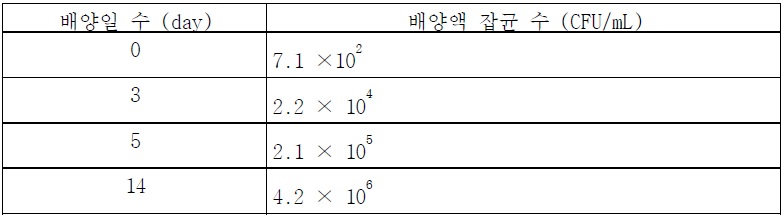

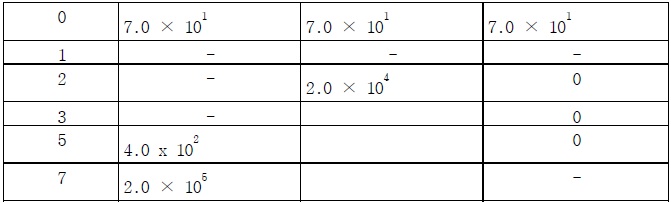

실시예 2: 정치(static) 발효에 의한 발효액 중의 효모균 증가 맥주발효 폐액을 3000rpm 에서 20분간 원심분리하여 얻은 상등액 500ml을 1000ml의 배양조 내에 넣고 밀봉한후, 30oC에서 발효시켰다. 발효기간동안 임의적으로 배양액 0.1ml을 취하여, 10,000배 희석시킨 후, 표 1의 고형배지에 접종시키고 3일간 배양하였다. 고형배지에 형성된 콜로니(colony)를 현미경으로 관찰하고, 효모균의콜로니 수(CFU)를 측정한 결과를 표 3에 나타내었다.

표3)

3에 나타난 바와 같이, 효모균의 수는 배양일에 따라 증가하는 것을 확인하였다.

예시예 3: 정치(static) 발효에 의한 발효액 중의 잡균 증가 주발효 폐액을 3000rpm 에서 20분간 원심분리하여 얻은 상등액 500ml을 1000ml의 배양조 내에 넣고 밀봉한후, 30oC에서 발효시켰다. 발효기간동안 임의적으로 배양액 0.1ml을 취하여, 10,000배 희석시킨 후, 표 1의 고형배지에 접종시키고 3일간 배양하였다. 고형배지에 형성된 콜로니(colony)를 현미경으로 관찰하고, 잡균의 콜로니 수(CFU)를 측정한 결과를 표 4에 나타내었다.

표4)

표 4에 나타난 바와 같이, 잡균 수는 배양일에 따라 증가 하며 배양 5일 째 2.1 × 105/mL 에 달하였다.

실험예 3: 글루코즈(glucose)가 첨가된 맥주발효 폐 상등액의 정치(static) 발효에 의한 바이오 에탄올 생산 맥주발효 폐 상등액 속에 에탄올 발효에 필요한 효모 및 기타 영양소가 충분히 존재하는지 여부를 확인하기 위하여, 맥주발효 폐액을 3000rpm에서 20분간 원심분리하여 얻은 상등액 500ml을 121oC에서 15분간 멸균하여 1000ml의 배양조에 넣고, 글루코즈(glucose) 100g을 투입한 후, 배양조를 밀봉시키고, 온도를 30oC로 유지하면서 7일간 정치발효시켰다.

발효 후, 발효액 내의 에탄올 농도를 측정한 결과, 에탄올의 농도가 16%로 나타났다. 따라서, 맥주발효 폐 상등액 속에는 에탄올 발효에 충분한 효모 및 발효에 필요한 기타 영양소가 포함되어 있음을 확인할 수 있다.

실시예 4: 진탕(shaking) 발효에 의한 바이오 에탄올 생산맥주발효 폐액을 3000rpm 에서 20분간 원심분리하여 얻은 상등액 500ml을 1000ml의 배양조 내에 넣고 밀봉한후, 30oC에서 150 rpm으로 21일간 진탕 발효시켰다. 발효기간동안 발효액 내의 에탄올 농도를 날짜 별로 측정하였고, 그 결과를 하기 표 5에 나타내었다.

표5)

표 5에 나타난 바와 같이, 같이, 30℃에서 진탕발효를 수행한 경우, 4일째 가장 높은 에탄올 농도(6.7%)를 나타냈으며, 이후 농도가 점차 줄어 들어 21일째에는 에탄올 농도가 0%임을 확인하였다.

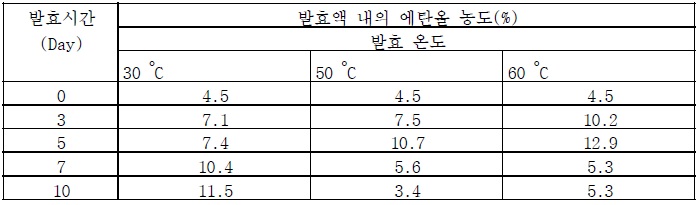

실시예 5: 배양 온도에 따른 진탕(shaking) 발효에 의한 바이오 에탄올 생산맥주발효 폐액을 3000rpm에서 20분간 원심분리하여 얻은 상등액 500ml을 1000ml의 배양조 3개에 각각 넣고, 배양조를 밀봉시킨 후, 온도를 각각 30, 50, 60oC로 유지하면서 150rpm으로 진탕 발효시켰다. 발효시간에 따라발효액의 에탄올 농도를 측정하고, 그 결과를 표 6에 나타내었다.

표6)

표 6에 나타난 바와 같이, 발효시간 및 발효온도에 따라 에탄올의 농도가 달라지며, 발효 5일째까지는 발효온도가 높을수록 에탄올의 농도도 함께 증가하지만, 5일 이후 7일째, 10일째에는 30℃에서 발효시킬 경우 에탄올 농도가 계속 증가하지만, 50℃ 및 60℃에서 발효시킬 경우 에탄올 농도가 점차 감소되는 것을 확인하였다.

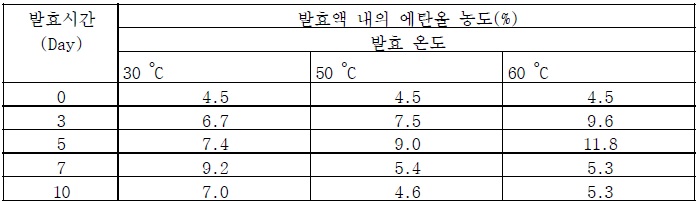

실시예 6: 배양 온도에 따른 정치(static) 발효에 의한 바이오 에탄올 생산맥주발효 폐액을 3000rpm에서 20분간 원심분리하여 얻은 상등액 500ml을 1000ml의 배양조 3개에 각각 넣고, 배양조를 밀봉시킨 후, 온도를 각각 30, 50, 60oC로 유지하면서 정치발효시켰다. 발효시간에 따라 발효액의 에탄올 농도를 측정하고, 그 결과를 표 7에 나타내었다.

표7)

표 7에 나타난 바와 같이, 발효시간 및 발효온도에 따라 에탄올의 농도가 달라지며, 30℃에서 발효시킬 경우 7일째(9.2%), 50℃에서 발효시킬 경우 5일째(9.0%), 60℃에서 발효시킬 경우 5일째(11.8%) 가장 높은 에탄올 농도를 나타낸 것을 확인하였다.

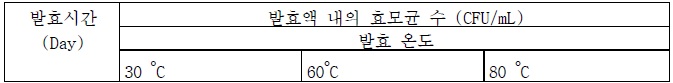

실시예 7: 배양 온도에 따른 정치(static) 발효에 의한 효모균 증감맥주발효 폐액을 3000rpm에서 20분간 원심분리하여 얻은 상등액 500ml을 1000ml의 배양조 3개에 각각 넣고, 배양조를 밀봉시킨 후, 온도를 각각 30, 80oC로 유지하면서 정치 발효시켰다. 발효기간동안 임의적으로 배양액0.1ml을 취하여, 10,000배 희석시킨 후, 표 1의 고형배지에 접종시키고 3일간 배양하였다. 고형배지에 형성된콜로니(colony)를 현미경으로 관찰하고, 효모균의 콜로니 수(CFU)를 측정한 결과를 표 8에 나타내었다.

표8)

8에 나타난 바와 같이, 효모균의 수는 발효(배양)온도가 증가됨에 따라 증가되지만, 80℃ 이상에서 발효시킬 경우에는 3일 이후 효모균이 소멸되는 것을 확인하였다.

이상으로 본 발명 내용의 특정한 부분을 상세히 기술하였는 바, 당업계의 통상의 지식을 가진 자에게 있어서 이러한 구체적 기술은 단지 바람직한 실시태양일 뿐이며, 이에 의해 본 발명의 범위가 제한되는 것이 아닌 점은명백할 것이다. 따라서, 본 발명의 실질적인 범위는 첨부된 청구항들과 그것들의 등가물에 의하여 정의된다고 할 것이다.

발명자: 박중곤, 하정환

대리인: 이처형

|

권 리 란 |

|

표시번호 |

사 항 |

|

1번 |

|

출원 연월일 : |

2009년 09월 09일 |

출 원 번 호 : |

10-2009-0084923 |

|

공고 연월일 : |

2011년 06월 22일 |

공 고 번 호 : |

|

|

특허결정(심결)연월일 : |

2011년 05월 23일 |

청구범위의 항수 : |

4 |

|

유 별 : |

C12P 7/06 |

|

발명의 명칭 : |

맥주발효 폐 상등액의 동시당화 발효공정에 의한 바이오 에탄올의 생산방법 |

|

존속기간(예정)만료일 : |

2029년 09월 09일 |

|

2011년 06월 15일 등록 | |

|

특 허 권 자 란 |

|

순위번호 |

사 항 |

|

1번 |

|

(등록권리자) |

|

경북대학교 산학협력단 |

|

|

대구광역시 북구 대학로 ** (산격동, 경북대학교) |

|

|

2011년 06월 15일 등록 | |

'맥주발효 폐 상등액의 동시당화 발효공정에 의한 바이오 에탄올의 생산방법' 특허 자세히 보기