특허의 효과

본 발명은 자동차의 폐타이어를 이용하여 건설 자재를 제조하는 방법에 관한 것이다.

본 발명에 따르면, 유기 재료인 폐타이어에서 제조한 고무 분말과 유기 재료인 플라스틱 수지를 가교제를 이용하여 최적의 방법으로 혼합함으로써, 강도, 내구성 등이 우수한 건설 자재를 제공한다.

특허 기술 설명:

본 발명은 자동차의 폐타이어를 이용하여 건설용으로 사용될 수 있는 자재의 제조방법에 관한 것으로,좀더 상세하게는 최근 산업폐기물로 사회문제가 되고 있는 페타이어를 가공하여 건설자재를 제조하는데사용되는 기초자재를 제조하는 방법에 관한 것이다.

본 발명의 목적은, 폐타이어와 혼합할 물질과 혼합 방법을 포함하는 폐타이어를 이용하여 건설 자재용재료의 제조 방법을 제공하는 데 있다.

이러한 목적의 실현은,

1단계) 천연고무 25~40%, 40~45%의 스틸렌 부타디엔 고무, 부타디엔 고무 10~15%, 아세

톤 가용분 10~13%, 유황 1.7%으로 구성된 폐타이어 분말과, 플라스틱수지를 혼합하여 건설 자재를 제조하는 방법에 있어서, 상기 폐타이어 분말을 플라스틱 수지와 혼합

2단계) 상기 제1단계에서 형성된 혼합물의 유동성을 증진하기 위한 소정량의 에틸-비닐 아세테이트 중합체를 첨가

3단계) 상기 제2단계에서 형성된 혼합물에 상용성 증진을 위하여 에틸렌-프로필렌-다인 중합체를 첨가

4단계) 상기 제3단계에서 형성된 혼합물을 사출 성형하기 전에 고온 가교용 가교제를 첨가

실시예의 설명을 통하여 본 발명의 내용을 상술

본 발명에 따르면, 천연고무 25~45%, 40~45%의 스틸렌 부타디엔 고무, 부타디엔 고무 10~15%, 아세톤 가용분 10~13%, 유황 1.7%으로 조성된 폐타이어 성분(분말화 한 것)에 건설 자재로서의 강도와 내구성을강화하기 위하여 플라스틱 수지(주로 폴리올레핀)와 혼합을 하였다.

그러나, 폐타이어의 고무 분말 성분과 플라스틱 수지는 화학적으로 혼합하기가 상당히 곤란한 문제점이 있다.

보통 고무 분말과 플라스틱 수지간의 혼합 방법은 고온 순간 가교 결합을 이용하여 상간 접착력을 증진시키거나, 분산된 폐타이어 고무 분말의 응집을 방지하여 두 조성물간의상안정성을 증진시키는 것이다.

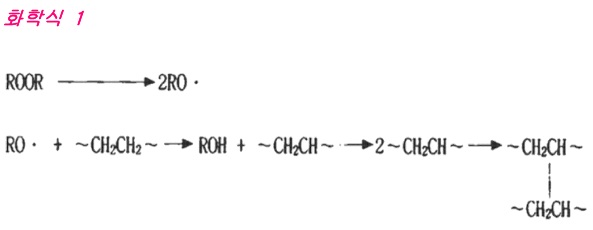

일반적으로 두 조성물간의 가교 결합은 각 성분의 다중 결합(또는 단일 결합)부분에서 자유 라디칼이 발생되어 이들 사이에 가교 결합제가 끼어 들거나 또는 라디칼 끼리 직접 결합함으로써 이루어진다.

본 발명에서는 비교적 고온에서 라디칼화되는 과산화물 가교제로서는 일반적으로 많이 사용되는 쿠멘하이드로퍼옥사이드(cumene hydroperoxide), 디쿠밀퍼옥사이드(dicumyl peroxide(DCP)) 등을 적당한 고온에서 순간적으로 가교시키는 방법으로 다음과 같이 폐타이어 고무 분말-플라스틱수지 또는 플라스틱 수지-폐타이어 고무 분말간의 에틸렌기(-CH2CH2-)의 라디칼 짝지음에 의한 가교가 이루어지는 것으로 아래에 표현된 반응식에 의한다.

상기식에서 R은 알킬기를 의미한다.

상기와 같은 가교 반응은 폐타이어 고무 분말과 플라스틱 수지를 혼합한 후, 유동성 향상을 위하여 적당량의 에틸렌-비닐아세테이트(ethylene-vinyl acetate) 코폴리머를 넣고 상용성 증진을 위하여EPDM(ethylen-propylene-diene : 에틸-프로필렌-디엔 중합체)을 넣은 후에, 사출 성형기

또는 압출기의적당한 위치에서 고온가교용(고온에라디칼화하는)인쿠멘하이드로퍼옥사이드(cumene hydroperoxide) 등과 같은 과산화물 가교제를 0-5phr(parts per 100 rubber)까지 투여하여 혼합이 일어나게 하고, 약 30초내지 5분 동안에 사출 또는 압출 시키거나, 모든 성분을 일시에 혼합한 후에 사출하거나 압출하거나, 모든 성분을 일시에 혼합하여 적절한 가공 조건에서 압출기에서 압출하여 펠렛으로 만들고 이를 압출 또는 사출 성형하는 방법에 의하여 실행될 수 있다.

실시예의 설명을 통하여 실제의 건설 자재의 제조 기법을 설명

실시예 1]

폐타이어 고무 분말의 내충격성, 내약품성 및 내구성을 이용하여 불포화 폴리에스테르와의

혼합물을 통하여 철근 대용으로 사용될 수 있는 압출바(bar)를 제조하는 것에 관하여 기재한다.

천연고무 25~45%, 스틸렌부타디엔 고무 40~45%, 부타디엔고무 10~15%, 아세톤가용분 10~13%, 유황 1.7%으로 조성된 폐타이어 성분(분말화 한 것)을 불포화폴리에스테르와 혼합한다. 불포화 폴리에스테르는 비스페놀 디옥시 에틸에테르와 무수말레인산으로부터 제조되는 산가 23 정도의 점성이 큰 액상 재료를 사용하였다.

이 폐타이어 고무 분말과 불포화 폴리에스테르를 혼합한후에,

디쿠밀퍼옥사이드(dicumylperoxide)를첨가하여 가교 반응과 동시에 압출시켜 절단하여 펠릿을 제조하고, 일측으로 그라스울의 송급되는 압출기에 넣고 재압출하여 철근 대용으로 사용하는 것이 가능한 FRP로드를 제조하였다.

그리고 이렇게 제조한 FRP로드의 물성은 다음과 같이 나타났다.

인장 강도 : 45MPa

인장 모듈러스 : 850MPa

압출 강도 : 48MPa

실시예 2 ]

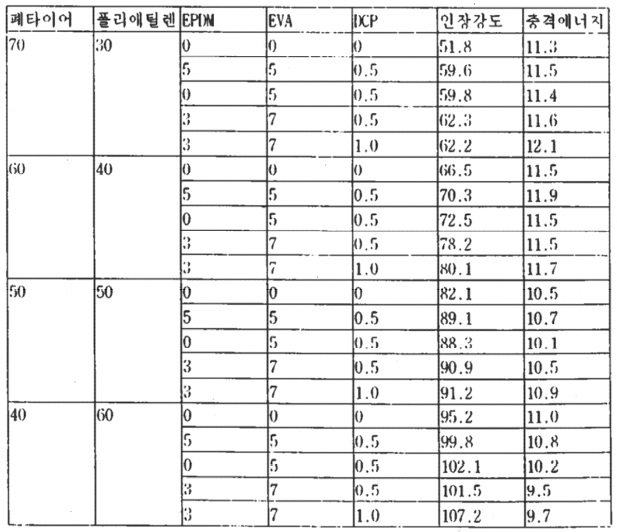

천연고무 25~45%, 스틸렌부타디엔 고무 40~45%, 부타디엔 고무 10~15%, 아세톤 가용분 10~13%, 유황1.7%으로 조성된 폐타이어 성분(직경 0.2㎜~3㎜ 정도로 분말화 한 것)을 용융 속도가 7.7㎏/10min이고,인장 강도가 242㎏/㎠이며, 신장율이 250%인 고밀도폴리에틸렌과 과산화물 가교제인 디쿠밀퍼옥사이드를하기의 표-1과 같은 조성으로 하여 260℃에서 5분간 혼합한 후, 성형기를 통하여 1㎝×2.5㎝×0.3㎝의시편을 제작하여 인장강도 및 충격에너지를 측정하고 그 결과.

상기표에서 EPOM은 에틸렌프로필렌디엔중합체, EVA는 에틸렌비닐아세테이트,

DCP는디쿠밀퍼옥사이드를의미한다.

실시예 3]

폐타이어고무분말 혼합물

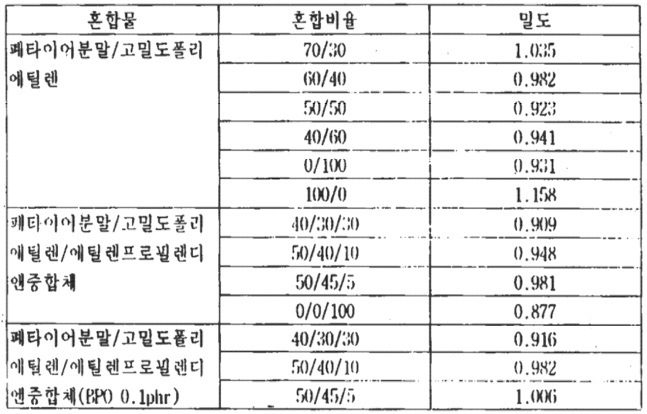

폐타이어 고무 분말, 폴리프로필렌, 에틸렌프로필렌디엔중합체 및 벤질퍼옥사이드(BPO)로 조성을 달리하여 혼합물을 제조하였다. 각 혼합물은 230℃에서 약 5분 동안 혼합한 후 압출시켜 시편을 형성하였는데, 폐타이어 고무 분말의 함량이 70%가 될 때까지 시편 제작이 가능하였으며 그 이상의 함량에서는 압출 공정이 곤란하였다.

이들 혼합물의 조성에 따른 밀도는 폐타이어 고무 분말/고밀도 폴리에틸렌(고밀도폴리에틸렌)의 비율이50 : 50인 경우에 가장 낮은 밀도를 보여 주고 있다. 이는 혼합물의 상호 침투 또는 계면에서의 상호 인력이 거의 없으며 비상용성 혼합물의 결과로 시편의 겉보기 체적이 많이 늘어난 결과로 생각된다.

그러나 폐타이어고무분말/고밀도폴리에틸렌/에틸렌프로필렌디엔중합체 혼합물계의 경우 에틸렌프로필렌디엔중합체 만의 밀도는 0.877g/㎖으로 아주 낮은 값을 보이나 에틸렌프로필렌디엔중합체 5%, 10% 함유된 혼합물의 경우에 각각 0.981g/㎖, 0.948g/㎖으로 비슷한 조성의 폐타이어고무분말/고밀도폴리에틸렌혼합물에 비하면 월등히 높은 값을 나타낸다. 이는 에틸렌프로필렌디엔중합체에 의한 폐타이어고무분말과 폴리프로필렌(PP)의 증가된 상호작용을 생각할 수 있으며, 이로 인하여 겉보기 체적이 감소되었음을 알 수 있다.

또 에틸렌프로필렌디엔중합체 30% 함량의 혼합물의 밀도가 0.909g/㎖으로 낮아진 것은 에틸

렌프로필렌디엔중합체 자체의 낮은 고유밀도에서 기인된 것으로 생각된다.

한편, 폐타이어고무분말/고밀도폴리에틸렌/에틸렌프로필렌디엔중합체 혼합물계에 가교 결합제로 벤질퍼옥사이드를 0.1phr 첨가시켰을때, 밀도는 예상된 상호 가교 결합으로 약간상승되어나타났다.

아래의 표는 폐타이어고무분말과 고밀도폴리에틸렌의 혼합 비유에 대한 밀도 변화를 보여주고 있다.

발명의 명칭 : 폐차량에서 에어백에 장착된 팽창기의 환경에 적합한 폐기방법

등록번호: 2004288060000

출원일: 1995년 10월 25일

등록일: 1998년 06월 09일

등록 권리자: 주식회사금호건설

발명자: 문장수, 정환욱 김재욱,임유목,조병욱,박기주,

대리인: 이상호, 김현철

‘폐타이어를 이용한 건설용자재용 재료의 제조방법’ 특허 자세히 보기